- Información general de la corporación Corazón de la corporación Visión & Filosofía Asociación Certificación Cultura de la empresa

- Nuestros servicios Diseño e Ingeniería Mantenimiento y Servicio Examinar la Línea de Producción Actualización y Transformación Almacenamiento y Logística Procesamiento y Comercio

- Administración Nuestra historia Responsabilidad global

- Centro de adquisiciones Pasantía

- Metal Productos de Aluminio Productos de Cobre Productos Revestidos de Metal Productos de Acero Inoxidable Productos de Acero Aleación Especial

- Construcción Rejilla de Acero Estante de Almacenamiento Estructura de Acero Puente de Acero Sistema de Andamios Material de Construcción Materiales químicos One Stop Solutions for Projects

- Contenedores Contenedor Estándar ISO Contenedor del Equipo Contenedor del Almacenamiento Casa de Contenedor Contenedor Frigorifico / Contenedor Aislado Contenedor Offshore

- Maquinaria Máquina de Formación Metálica Otras Máquinas Máquina de Corte de Metal Máquina de Procesamiento de Metal Máquina Dobladora Máquina de Bloqueo

- Productos Mecánicos Industria del Vehículo Miscelánea Equipo de Amarre Equipo Marino Recipiente de Presión

- Sistema Eléctrico Cable Eléctrico Automatización Distribución de Energía Sistema de Energía Solar Sistema de Protección Eléctrica Transformador Línea de Producción Sistema de iluminación

- Accesorios Médicos Productos de Alimentación Productos de Vía Respiratoria Productos de Enfermería Productos de Inyección

- Maquinaria de construcción

- Proyecto EPC

- Oleoducto

- Tubería de agua

- Gasoductos

- Accesorios para Barcos y Amarres

- Metal para decoración

- Componentes de transformadores

- Tubo del Intercambiador de Calor

- Repuestos y Accesorios de Aire Acondicionado

- Caldera

- Electrodomésticos para Cocina y Baño

- Metal para Electrodomésticos

- Aparato de Energía Solar

- Ascensor

- Techos y Cubiertas

- Cable

- Tanques

- Embalaje

- Partes y Accesorios de Maquinaria y Equipos

- Molde

- Partes de Automóvil

- Carriles y Rieles de Grúa

- Accesiorios de Hardware

- Abrasivo

- Equipo de Construcción de Carreteras

- Componentes Electrónicos

- Materiales de construcción y decoración

- Puertas y Ventanas

- Refrigeradores

- Comunicado de prensa Noticias de la Industria Metálica Noticias de Maquinaria y Equipo Noticias de Construcción y Obra Noticias de Productos Mecánicos Noticias de Contenedores Noticias de Sistema Eléctrico Noticias de Accesorios Médicos

- Mediateca Videos Imágenes Seguir las redes sociales de Shanghai Metal

Inconel X750

Grado:INCONELX-750, GH4145, N07750, NCF750B, 2.4669

Superficie: Según su requerimiento

Grade: INCONELX-750, GH4145, N07750, NCF750B, 2.4669

Surface: According to your request

Especificación:

Inconel aleación X-750 son principalmente γ '[Ni3 (Al, Ti, Nb)] envejecimiento fase reforzada níquel-base superaleación, por debajo de 980 ℃ con buena resistencia a la corrosión y resistencia a la oxidación por debajo de 800 ℃ tiene mayor resistencia por debajo de 540 ℃ tiene buena resistencia a las propiedades de relajación, pero también tiene buena formabilidad y soldabilidad. El plano de la aleación se utiliza principalmente en la fabricación de motores de aeronaves, el trabajo en los siguientes 800 ℃ y requieren mayor resistencia resistente a la corrosión miembro anular, piezas estructurales y pernos y otras partes, en el siguiente 540 ℃ trabajando con resistencia media o baja a la tensión ya la relajación de resortes de los requisitos y resortes helicoidales. También puede utilizarse en la fabricación de palas de turbina de gas y otras partes de turbina. Podemos suministrar variedades de chapa, tira, barra, piezas forjadas, miembro de anillo, alambre y tubería.

Marca: SMC

Grado: INCONELX-750, GH4145, N07750, NCF750B, 2.4669

Superficie: Según su solicitud

Garantía: Tenemos todos los problemas de la calidad del producto

Forma: Forja

Estándar: ASTM ASME

Certificación: ISO 9001: 2008

Color: Níquel Naturaleza

Embalaje: El paquete común de madera del caso de la carga marítima / también se puede modificar para requisitos particulares

Forma del pago: L / C, T / T

Entrega: El plazo de expedición generalmente de la muestra es 7 días después de que se haya confirmado el pago.

Specification:

Inconel X-750 alloy are mainly γ '[Ni3 (Al, Ti, Nb)] aging phase strengthened nickel-base superalloy, below 980 ℃ with good resistance to corrosion and oxidation resistance below 800 ℃ has higher strength below 540 ℃ has good resistance to relaxation properties, but also has good formability and weldability. The plane of the alloy is mainly used in the manufacture of aircraft engines, work in the following 800 ℃ and require higher strength corrosion-resistant annular member, structural parts and bolts and other parts, in the following 540 ℃ working with medium or low resistance to stress and relaxation of requirements springs and coil springs. It can also be used in the manufacture of gas turbine blades and other turbine parts. We can supply varieties of sheet, strip, bar, forgings, ring member, wire and tubing.Brand Name: SMC

Grade: INCONELX-750, GH4145, N07750, NCF750B, 2.4669

Surface: According to your request

Guarantee: We bear all the problems of product quality

Shape: Forging

Standard: ASTM ASME

Certification: ISO 9001:2008

Color: Nickel Nature

Packing: Common sea freight wooden case package/ Also can be customized

Payment: L/C,T/T

Delivery: Usually sample lead time is 7 days after payment has been confirmed.

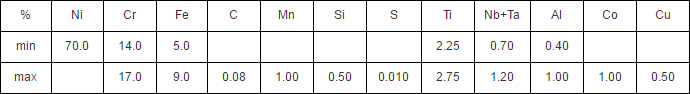

1. Composicion quimica

1. Chemical composition

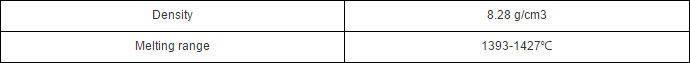

2. Propiedades fisicas

2. Physical properties

1. caracteristica

Aleación 750 es una aleación de aleación de cromo de la edad de endurecimiento. Tiene buena resistencia de la corrosión y de oxidación y de alta resistencia en las temperaturas hasta 700 OC. También tiene buenas propiedades a temperaturas criogénicas. Su funcionamiento de la resistencia a la corrosión es similar a la aleación 600.

2. aplicación

Motores de turbina de gas

Motores de cohetes

Calor que trata los accesorios

Reactores nucleares

Recipientes a presión y fuselajes

3. calefacción y decapad

Calefacción: para evitar grietas térmicas, no se recomienda la calefacción localizada. La parte entera se debe calentar a la temperatura de trabajo en caliente. La aleación X-750 se debe refrigerar después de la calefacción. No se recomienda el apagado líquido, especialmente para grandes secciones o partes complejas, ya que puede establecer tensiones que pueden causar grietas térmicas durante el calentamiento subsiguiente. Las secciones muy grandes pueden requerir enfriamiento del horno. Los tratamientos térmicos más utilizados para la aleación X-750 se han identificado en la sección sobre propiedades mecánicas. Cuando se calienta a temperaturas intermedias (en el rango de aproximadamente 900 ° a 1600 ° f), la aleación de Inconel X-750, al igual que otras aleaciones endurecibles por precipitación, se endurece en lugar de ablandarse. Si la aleación X-750 recocida o tratada con solución se coloca en servicio en este rango de temperatura (aunque esto no se hace habitualmente), la aleación se endurecerá y se contraerá levemente. Además, la ductilidad se baja si la aleación X-750 se expone en este rango bajo tensión. Los horarios óptimos para el endurecimiento de la precipitación se dan en la sección sobre propiedades mecánicas. En función del uso final, el material puede ser tratado con precipitación en la condición tratada, recocida, trabajada en caliente o trabajada en frío. Para el servicio abajo cerca de 1100 ° f, en algunos casos una fuerza más alta se obtiene combinando un poco de trabajo frío con el tratamiento de la precipitación. Los tratamientos térmicos utilizados conjuntamente con la aleación de soldadura X-750 se discuten más adelante bajo "uniéndose".

4. decapado

La aleación tratada térmicamente del Inconel X-750, como las aleaciones nickelchromium en general, forma las películas del óxido incluso cuando está calentada y refrescada en las atmósferas que mantienen otros tipos de aleaciones brillantes. (puede ser brillante-recocido solamente en el hidrógeno muy seco o argón, o en un vacío.) El óxido o la escala es por lo tanto la condición superficial generalmente para la conserva en vinagre. El pretratamiento en un baño de sal fundido se recomienda fuertemente para la mayoría del retiro eficaz de la escala. Sin embargo, un baño de vinagre de ácido nítrico y fluorhídrico puede emplearse directamente para remover algunos tipos de sarro. La aleación X-750 de Inconel está conforme a ataque intergranular en esta solución, particularmente si la aleación está en la condición precipitación-endurecida. El tiempo en Bath debe mantenerse al mínimo. La temperatura del baño es crítica; la temperatura máxima no debe exceder los 125 ° f. El tanque de decapado debe estar bien ventilado porque los humos son tóxicos. Para los procedimientos apropiados de decapado consulte la "fabricación" de la publicación mencionada anteriormente. La escala se puede quitar con éxito mecánicamente por la rotación del barril, la arena fina y el chorro de vapor.

5. fabricación

La aleación X-750 de Inconel es fabricada fácilmente por los procesos comunes a la industria. Se deben seleccionar los procedimientos y herramientas que sean apropiados para su alta resistencia y características de endurecimiento de las cepas.

Formación en caliente: el equipo suficientemente potente es importante cuando la aleación de formación en caliente X-750 debido a su resistencia a la deformación. La gama de temperaturas recomendada para la aleación de trabajo en caliente X-750 es de 1800 °-2200 ° f. Todo el funcionamiento caliente pesado se debe hacer sobre 1900 ° f. Las forjas se pueden acabar con cierta reducción de la luz en la gama 1800 °-1900 ° f. Por debajo de 1800 ° f el metal es rígido y difícil de mover, y los intentos de trabajar puede causar la división. Los martillos del vapor son bien adaptados para el trabajo de la aleación X-750 del Inconel puesto que el trabajo se puede manejar rápidamente con un mínimo de enfriamiento. Cuando la aleación se forja en las prensas, el metal está en contacto con los dados o los bloques por un tiempo relativamente largo, y las capas superficiales se pueden enfriar a las temperaturas debajo de la gama de funcionamiento en caliente correcta. El trabajo se debe recalentar tan a menudo como sea necesario para mantener temperatura uniforme a través de la pieza y para evitar la ruptura que se presenta del enfriamiento localizado. Aproximadamente 20% de reducción final se debe hacer por debajo de 2000 ° f para asegurar cumplir los requisitos de AMS 5667, 5670, 5671, y 5747.

Formación en frío: Inconel la aleación X-750 es con éxito frío-formada por una variedad de procesos. Para evitar la ruptura, se debe tener cuidado de incorporar suficientes anneles cuando una operación de formación consiste en reducciones sucesivas.

6. Maquinalizacion

El Inconel X-750 de la aleación se mecaniza en las tarifas prácticas y económicas. Debido a la aleación precipitación-endurecida X-750 de alta resistencia y dureza, el trabajar a máquina áspero se hace generalmente antes de endurecer de la precipitación. Termine el trabajar a máquina entonces sigue el tratar de la precipitación. El endurecimiento de la precipitación releva tensiones que trabajan a máquina; por lo tanto, la asignación debe ser hecha para la curvatura posible. Una contracción permanente ligera ocurre durante la precipitación que trata, pero el material tratado precipitación tiene buena estabilidad dimensional. Las dimensiones exactas y un buen acabado resultarán de seguir estas prácticas.

7. Juntas

Los procesos de soldadura recomendados para la aleación X-750 son gastungsten-Arc, Plasma-Arc, electrón-Beam, resistencia, y soldadura oxiacetileno. En la aleación del Inconel X-750 de la soldadura por el proceso tungstenarc, el metal 718 del llenador de Inconel se utiliza. Las eficiencias conjuntas son casi 100% a temperatura ambiente y 80% a 1300 °-1500 ° f, basándose en los resultados de s

1. Character

Alloy X750 is an age-hardenable Alloy-chromium alloy. It has good corrosion and oxidation resistance and high strength at temperatures up to 700 OC. It also has good properties down to cryogenic temperatures. Its corrosion resistance performance is similar to Alloy 600.

2. Application

Gas turbine engines

Rocket motors

Heat treating fixtures

Nuclear reactors

Pressure vessels and airframes

3. Heating and Pickling

Heating: To avoid thermal cracking, localized heating is not recommended. The entire part should be heated to the hot-working temperature. Alloy X-750 should be air-cooled after heating. Liquid quenching is not recommended, particularly for large sections or complex parts because it can set up stresses that may cause thermal cracking during subsequent heating. Very large sections may require furnace cooling. The heat treatments most often used for alloy X-750 have been identified in the section on Mechanical Properties. When heated at intermediate temperatures (in the range of about 900° to 1600°F), INCONEL alloy X-750, like other precipitation-hardenable alloys, is hardened rather than softened. If annealed or solution-treated alloy X-750 is placed in service in this temperature range (although this is not usually done), the alloy will harden and contract slightly. In addition, ductility is lowered if alloy X-750 is exposed in this range under stress. Optimum schedules for precipitation hardening are given in the section on Mechanical Properties. Depending on end use, material can be precipitation-treated in the solution-treated, annealed, hot-worked, or cold-worked condition. For service below about 1100°F, in some cases higher strength is obtained by combining some cold work with precipitation treating. Heat treatments used in conjunction with welding alloy X-750 are discussed later under “Joining”.

4. Pickling

Heat-treated INCONEL alloy X-750, like nickelchromium alloys in general, forms oxide films even when heated and cooled in atmospheres that keep other types of alloys bright. (It can be bright-annealed only in very dry hydrogen or argon, or in a vacuum.) Oxide or scale is therefore the usual surface condition for pickling. Pretreatment in a fused salt bath is strongly recommended for most effective removal of scale. A nitric-hydrofluoric acid pickling bath, however, can be employed directly for removal of some types of scale. INCONEL alloy X-750 is subject to intergranular attack in this solution, particularly if the alloy is in the precipitation-hardened condition. Time in bath should be kept to a minimum. Bath temperature is critical; maximum temperature should not exceed 125°F. The pickling tank must be properly ventilated because the fumes are toxic. For appropriate pickling procedures refer to the “Fabricating” publication mentioned above. Scale can be successfully mechanically removed by barrel tumbling, fine-grit and vapor blasting.

5. Fabricating

INCONEL alloy X-750 is readily fabricated by processes common to industry. Procedures and tools must be selected that will be appropriate for its high strength and characteristic strain-hardening rates.

Hot Forming: Sufficiently powerful equipment is important when hot-forming alloy X-750 because of its resistance to deformation. The recommended temperature range for hot working alloy X-750 is 1800°-2200°F range. All heavy hot working should be done above 1900°F. Forgings can be finished with some light reduction in the 1800°-1900°F range. Below 1800°F the metal is stiff and hard to move, and attempts to work it may cause splitting. Steam hammers are well suited for working INCONEL alloy X-750 since the work can be handled rapidly with a minimum of chilling. When the alloy is forged on presses, the metal is in contact with the dies or blocks for a relatively long time, and the surface layers may be chilled to temperatures below the correct hot-working range. The work should be reheated as often as may be needed to maintain uniform temperature throughout the piece and to avoid rupture arising from localized chilling. Approximately 20% final reduction should be done below 2000°F to ensure meeting the requirements of AMS 5667, 5670, 5671, and 5747.

Cold Forming: INCONEL alloy X-750 is successfully cold-formed by a variety of processes. To guard against rupturing, care must be taken to incorporate sufficient anneals when a forming operation consists of successive reductions.

6. Machining

INCONEL alloy X-750 is machined at practical and economical rates. Because of precipitation-hardened alloy X-750’s high strength and hardness, rough machining is usually done before precipitation hardening. Finish machining then follows precipitation treating. Precipitation hardening relieves machining stresses; therefore, allowance must be made for possible warpage. A slight permanent contraction takes place during precipitation treating, but precipitation treated material has good dimensional stability. Accurate dimensions and a good finish will result from following these practices.

7. Joining

Welding processes recommended for alloy X-750 are gastungsten-arc, plasma-arc, electron-beam, resistance, and pressure-oxyacetylene welding. In welding INCONEL alloy X-750 by the gas-tungstenarc process, INCONEL Filler Metal 718 is used. Joint efficiencies are nearly 100% at room temperature and 80% at 1300°-1500°F, based on the results of stress-rupture tests.

Alloy X-750 should be in the annealed or solutiontreated condition prior to welding. It is possible to weld it when it is in the precipitation-treated condition, but neither the weld or the heat-affected zone should be subsequently precipitation-treated or exposed to service temperatures within the precipitation-hardening temperature range because of the danger of parent-metal cracking. If alloy X- 750 has been precipitation-hardened and then welded and is expected to be exposed to precipitation-treating temperatures during service, the weldment should be annealed or solution-treated and re-precipitation-treated. In all cases, care must be taken during assembling and welding to minimize high stresses. Alloy X-750 weldments should be solution-treated prior to precipitation treating. Rate of heating of the weldment up to temperature must be fast and uniform to keep to a minimum time of exposure to temperatures in the precipitation-hardening range. The most practical means of obtaining the rapid heating rate is to charge the fabricated part to a preheated furnace. Sometimes preweld heat treatments will be beneficial – in cases where material to be welded is in restraint or if the weldment is complex, and especially if the assembly is too complicated for carrying out a postweld anneal. Two preweld treatments that have been proved effective are: 1. 1550°F/16 hr, A.C. 2. 1950°F/1hr, F.C. at a rate of 25°-100°F/hr to 1200°F, A.C. Repair welding of parts that have been in service should be followed by solution treating (heating rapidly through the precipitation-hardening range) and re-precipitation treating. Interbead or interlayer cleaning must be provided to remove the oxide films that form during welding. (Complete protection of the weld metal by gas-shielded processes is difficult to achieve.) If these films are not removed periodically, they can become sufficiently heavy to interfere with proper fusion and reduce joint strength. Power wire brushing serves only to polish the oxide surface; the weld bead must be abrasive-blasted or -ground. Frequency of cleaning depends on how much oxide has accumulated. All grit must be removed before welding is resumed. INCONEL alloy X-750 may be brazed by conventional procedures using many of the commercial brazing alloys. Precipitation treating, if desired, must take place after brazing; therefore, an alloy should be selected that melts above precipitation-treating temperatures. Nickel-base brazing alloys are particularly useful with alloy X-750. Alloy X-750 is readily joined by spot, projection, seam, and flash resistance welding processes. Equipment must be of adequate capacity. In general, alloy X-750 is resistance welded in the annealed or solution-treated condition.

UNA

COTIZACIÓN

AQUÍ

NOSCOMUNICAREMOS CON USTED DENTRO DE LAS 8 HORAS