- Información general de la corporación Corazón de la corporación Visión & Filosofía Asociación Certificación Cultura de la empresa

- Nuestros servicios Diseño e Ingeniería Mantenimiento y Servicio Examinar la Línea de Producción Actualización y Transformación Almacenamiento y Logística Procesamiento y Comercio

- Administración Nuestra historia Responsabilidad global

- Centro de adquisiciones Pasantía

- Metal Productos de Aluminio Productos de Cobre Productos Revestidos de Metal Productos de Acero Inoxidable Productos de Acero Aleación Especial

- Construcción Rejilla de Acero Estante de Almacenamiento Estructura de Acero Puente de Acero Sistema de Andamios Material de Construcción Materiales químicos One Stop Solutions for Projects

- Contenedores Contenedor Estándar ISO Contenedor del Equipo Contenedor del Almacenamiento Casa de Contenedor Contenedor Frigorifico / Contenedor Aislado Contenedor Offshore

- Maquinaria Máquina de Formación Metálica Otras Máquinas Máquina de Corte de Metal Máquina de Procesamiento de Metal Máquina Dobladora Máquina de Bloqueo

- Productos Mecánicos Industria del Vehículo Miscelánea Equipo de Amarre Equipo Marino Recipiente de Presión

- Sistema Eléctrico Cable Eléctrico Automatización Distribución de Energía Sistema de Energía Solar Sistema de Protección Eléctrica Transformador Línea de Producción Sistema de iluminación

- Accesorios Médicos Productos de Alimentación Productos de Vía Respiratoria Productos de Enfermería Productos de Inyección

- Maquinaria de construcción

- Proyecto EPC

- Oleoducto

- Tubería de agua

- Gasoductos

- Accesorios para Barcos y Amarres

- Metal para decoración

- Componentes de transformadores

- Tubo del Intercambiador de Calor

- Repuestos y Accesorios de Aire Acondicionado

- Caldera

- Electrodomésticos para Cocina y Baño

- Metal para Electrodomésticos

- Aparato de Energía Solar

- Ascensor

- Techos y Cubiertas

- Cable

- Tanques

- Embalaje

- Partes y Accesorios de Maquinaria y Equipos

- Molde

- Partes de Automóvil

- Carriles y Rieles de Grúa

- Accesiorios de Hardware

- Abrasivo

- Equipo de Construcción de Carreteras

- Componentes Electrónicos

- Materiales de construcción y decoración

- Puertas y Ventanas

- Refrigeradores

- Comunicado de prensa Noticias de la Industria Metálica Noticias de Maquinaria y Equipo Noticias de Construcción y Obra Noticias de Productos Mecánicos Noticias de Contenedores Noticias de Sistema Eléctrico Noticias de Accesorios Médicos

- Mediateca Videos Imágenes Seguir las redes sociales de Shanghai Metal

Bobina de acero galvanizada de la inmersión caliente para el aspirador

Espesor: 0.12mm-5.0mm

Ancho: 600 mm-1500 mm

Recubrimiento de zinc: 30g / m2-600g / m2

Thickness: 0.12mm-5.0mm

Width: 600mm-1500mm

Zinc Coating: 30g/m2-600g/m2

Una aspiradora, también conocida como barredora, es un dispositivo que utiliza una bomba de aire (un ventilador centrífugo en todos, pero

algunos de los más antiguos modelos), para crear un vacío parcial para absorber el polvo y la suciedad, generalmente de los pisos, y de otras

superficies, como tapicería y cortinas.

La suciedad es recogida por una bolsa de polvo o un ciclón para su posterior eliminación. Aspiradoras, que se utilizan tanto en hogares como en

industria, existen en una variedad de tamaños y modelos, pequeños dispositivos de mano alimentados por batería, modelos de cangilones

con ruedas para uso doméstico, aspiradoras centrales domésticas, enormes aparatos industriales estacionarios que pueden manejar varios

cientos de litros de polvo antes de ser camiones de vacío autopropulsados y vacíos para la recuperación de grandes derrames o la eliminación

de suelo contaminado. Aspiradoras especializadas se puede usar para absorber polvo y líquidos.

El proceso de manufactura

Partes plásticas

1 Muchas de las piezas de plástico de una aspiradora comienzan con sistemas de dibujo y diseño computarizados (CADD). Las partes tienen

forma de dos partes molde de acero, llamado matriz que se baja en la cámara de una máquina de moldeo por inyección.

2 pequeños pellets de plástico almacenados en una tolva grande al lado de la máquina se vierten en un ejemplo de una aspiradora de tipo

contenedor. Un ejemplo de una aspiradora tipo bombona. tina de calefacción y derretida. Los gránulos se compran en el color deseado o se

colorean con pigmentos a medida que se derriten.

3 El plástico fundido, inyectado a alta temperatura y presión en la cámara de la máquina de moldeo por inyección, penetra en cada parte del

molde. Las dos mitades del molde se abren lo suficiente como para permitir que la pieza de plástico caiga en un contenedor. Aunque las piezas

todavía están calientes al tacto, el plástico se endurece al contacto con el aire cuando se abre la herramienta. Las piezas de plástico se

almacenan en contenedores que se pueden enrollar a la línea de montaje según sea necesario.

4 Muchas partes plásticas idénticas del mismo tipo se fabrican durante el proceso de inyección. Cuando se ha realizado el número deseado, la

herramienta está retirado de la máquina de moldeo por inyección, se inserta otro, y el proceso se repite a medida que se forman suministros de

otra parte. La cadena de montaje

5 Las aspiradoras se fabrican en un proceso de línea de montaje, con los trabajadores en las estaciones de ensamblaje conectando subconjuntos

o individuales partes al vacío mientras se mueve a lo largo de la línea. El montaje de una aspiradora vertical comienza con la base, que está hecha

de metal o plástico moldeado. La barra batidora de acero con cepillos instalados (un subconjunto) se saca de una bandeja y se inserta en las

muescas instaladas en la parte delantera de la base. La barra batidora tiene una tuerca de seguridad en un extremo y una tapa en el otro para que

el propietario pueda abrirla y reemplazar las escobillas cuando sea necesario. Una goma la correa de transmisión se coloca en un canal guía

alrededor de la barra batidora y se pasa sobre una guía de correa y una polea de motor en la parte inferior de la base.

6 Una placa de base de acero está colocada en las muescas de la parte frontal de la base y enganchada en su lugar con un bloqueo de leva

(una palanca giratoria) sobre la parte inferior del cinturón y la polea. La placa base de acero es un subconjunto que tiene pequeños rodillos y

aberturas cerca de su parte delantera donde la barra batidora y los cepillos agitarán la alfombra (para liberar la suciedad) durante la operación.

7 En la parte posterior de la base, un eje se inserta a través de una abertura similar a un túnel que pasa de un lado de la base al otro. Un

controlador de lanzamiento está ajustado en un extremo del eje; es una palanca de bloqueo simple que permite al operador de la aspiradora

bajar la manija durante el funcionamiento o elevar y bloquearlo en su lugar para el almacenamiento. Las ruedas se agregan a ambos extremos

del eje y se bloquean en su lugar.

8 El ventilador está atornillado a la base y el conjunto del motor está unido al lado superior de la base. Las conexiones eléctricas del motor a

el ventilador y la luz, y del motor a la conexión del cable eléctrico están hechos. Una bombilla está instalada en un enchufe en la parte frontal de la

base. UN carcasa de plástico que forma la parte superior de la aspiradora y encierra completamente el motor y el ventilador se coloca en su lugar.

Ya ha tenido un parachoques de goma envuelto alrededor de sus lados y frente. También lleva un panel de plástico transparente que permite que

la bombilla interior brille como una "faro."

9 Los accesorios de plástico que sostienen la bolsa y el mango están unidos a la parte posterior de la base. Una abertura en la parte posterior

de la base contiene una goma longitud de la manguera flexible que transfiere el polvo del ventilador a la bolsa; esta manguera está sujeta a la

abertura de la base y al accesorio de plástico que conduce al soporte de bolsa. En el extremo superior del mango, una unidad de plástico que

sujeta el extremo superior de la bolsa está atornillada a través del mango. Luego, eléctrico se completan las conexiones dentro del mango, y el

cable eléctrico que se ha conectado a la parte posterior de la base se une a las conexiones dentro del mango, permitiendo que la operación de

la máquina sea controlada por un interruptor cerca de la parte superior del mango. La longitud del cable eléctrico que conduce desde la máquina

a una toma de corriente está conectado. Para el embalaje y el envío, este cable se enrolla y se ata con una atadura de giro; el dueño lo envolverá

alrededor de soportes de almacenamiento en el mango.

6 Se agregan los toques finales, incluida la fijación de la bolsa, la bolsa desechable interior y las marcas externas (preimpresas en calcomanías

que enumeran el fabricante, instrucciones de operación e información tal como el número de serie y la potencia del motor).

10 La máquina completada se lleva al departamento de embalaje donde se envuelve en una bolsa de plástico y se coloca en una caja de cartón.

Una caja de plástico los accesorios, incluidas las boquillas y una manguera para la limpieza de la tapicería, también se colocan en la caja con un

folleto de información, instrucciones de montaje, y una tarjeta de garantía. Las cajas de cartón, que han sido preimpresas con información de

comercialización, se cierran, sellan y almacenan para su envío y distribución.

Especificación de la bobina de acero galvanizada en caliente:

1) Capacidad: alrededor de 15000 toneladas por mes para el producto de chapa de acero y bobina

2) Grado: SGHC, SGCC, DX51D, Q195, todo según la petición del cliente

3) Estándar: JIS G3302 1998, ASTM A653M / A924M 2004, todo según la petición del cliente

4) Espesor: de 0.12 mm a 5.0 mm, todos disponibles

5) Ancho: de 600 mm a 1500 mm, todos disponibles

6) identificación de la bobina: 508 mm / 610 mm

7) Peso de la bobina: de 2-10MT, según la petición del cliente

8) Peso del recubrimiento de zinc: 30g / m2-600g / m2, lado doble

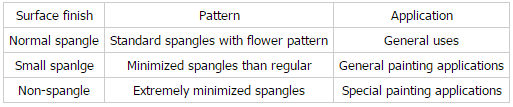

9) Lentejuela: lentejuela grande, lentejuela regular, lentejuela pequeña, lentejuela cero

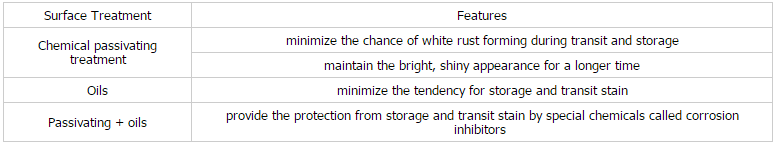

10) tratamiento superficial: cromado, aceites, pasivación + aceites

11) Borde: borde del molino, borde cortado

12) orden mínima de prueba de 10 toneladas cada grosor, 1x20 'por entrega

13) Tratamiento superficial de la bobina de acero galvanizada en caliente:

14) Lentejuela de bobina de acero galvanizada en caliente:

15) Características: El acero galvanizado en caliente presenta excelentes propiedades de conformado, capacidad de pintura, soldabilidad y es adecuado para la fabricación mediante la formación, prensado y doblado. También es un recurso respetuoso con el medio ambiente debido a su longevidad en la protección contra la corrosión, bajo costo ambiental y 100% reciclable.

16) Cualidades del producto:

> CQ - Acero de calidad comercial para aplicaciones estructurales

> SQ: acero de calidad estructural para aplicaciones que necesitan más capacidad de estiramiento

> LFQ - Calidad de forma de bloqueo

> DQ - Calidad de dibujo

> DDQ - Calidad de dibujo profundo

A vacuum cleaner, also known as a sweeper, is a device that uses an air pump (a centrifugal fan in all but some of the very oldest

models), to create a partial vacuum to suck up dust and dirt, usually from floors, and from other surfaces such as upholstery and

draperies.

The dirt is collected by either a dustbag or a cyclone for later disposal. Vacuum cleaners, which are used in homes as well as in

industry, exist in a variety of sizes and models—small battery-powered hand-held devices, wheeled canister models for home use,

domestic central vacuum cleaners, huge stationary industrial appliances that can handle several hundred litres of dust before being

emptied, and self-propelled vacuum trucks for recovery of large spills or removal of contaminated soil. Specialized shop vacuums

can be used to suck up both dust and liquids.

The Manufacturing Process

Plastic parts

1 Many of a vacuum cleaner's plastic parts begin with computerized drafting and design systems (CADD). The parts are shaped in a two-part

steel mold, called a die that is lowered into the chamber of an injection-molding machine.

2 Tiny plastic pellets stored in a large hopper next to the machine are poured into a An example of a canister-type vacuum cleaner.

An example of a canister-type vacuum cleaner.

heating vat and melted. The pellets are either purchased in the color desired or colored with pigments as they are melted.

3 The melted plastic, injected under high heat and pressure into the chamber of the injection molding machine, penetrates every part of the

mold. The two halves of the mold open enough to let the plastic part fall into a bin. Although the pieces are still hot to the touch, the plastic

hardens on contact with the air as the tool opens. The plastic pieces are stored in bins that can be rolled to the assembly line as needed.

4 Many identical plastic parts of the same type are made during the injection process. When the desired number have been made, the tool is

removed from the injection molding machine, another one is inserted, and the process repeats as supplies of another part are formed.

The assembly line

5 Vacuum cleaners are manufactured in an assembly-line process, with workers at assembly stations attaching subassemblies or individual

parts to the vacuum as it moves along the line. Assembling an upright vacuum starts with the base, which is made of metal or molded plastic.

The steel beater bar with brushes fitted into (a subassembly) is then pulled from a bin and inserted into fitted notches at the front of the base.

The beater bar has a locknut on one end and a cap on the other so the owner can open it and replace the brushes when necessary. A rubber

drive belt is placed in a guide channel around the beater bar and pulled over a belt guide and motor pulley on the underside of the base.

6 A steel base plate is fitted into notches in the front of the base and latched into place with a cam lock (a turning lever) over the underside of

the belt and pulley. The steel base plate is a subassembly that has small rollers on it and openings near its front where the beater bar and

brushes will agitate the carpet (to release dirt) during operation.

7 At the rear of the base, an axle is inserted through a tunnel-like opening that passes from one side of the base to the other. A release handle

is fitted onto one end of the axle; it is a simple locking lever that allows the vacuum's operator to lower the handle during operation or raise and

lock it into place for storage. Wheels are added to both ends of the axle and are locked into place.

8 The fan is bolted onto the base, and the motor assembly is attached to the top side of the base. The electrical connections from the motor to

the fan and light, and from the motor to the electrical cord connection are made. A lightbulb is installed in a socket in the front of the base. A

plastic housing that forms the top of the vacuum cleaner and fully encloses the motor and fan is snapped into place. It has already had a

rubberized bumper wrapped around its sides and front. It also carries a clear plastic panel allowing the light bulb inside to shine through as a

"headlight."

9 Plastic fittings that support the bag and handle are attached to the rear of the base. An opening at the back of the base holds a rubberized

length of flexible hose that transfers dust from the fan to the bag; this hose is fastened to the base opening and to the plastic fitting leading into

the bag support. At the top end of the handle, a plastic unit that holds the top end of the bag is bolted through the handle. Next, electrical

connections inside the handle are completed, and the electrical cord that has been attached to the back of the base is tied to the connections

within the handle, allowing the machine's operation to be controlled by a switch near the top of the handle. The length of electrical cord leading

from the machine to a power outlet is connected. For packing and shipping, this cord is looped and tied with a twist tie; the owner will wrap it

around storage supports on the handle.

6 The final touches are added, including attaching the bag, the inner disposable bag, and outer markings (preprinted on decals that list the

manufacturer, operating instructions, and information such as the serial number and the power of the motor).

10 The completed machine is taken to packing department where it is wrapped in a plastic bag and put in a carton. A box of plastic

attachments, including nozzles and a hose for upholstery cleaning, is also put in the carton with an information booklet, assembly instructions,

and a warranty card. The cartons, which have been preprinted with marketing information, are then closed, sealed, and stored for shipping and

distribution.

Specification of Hot Dip Galvanized Steel Coil:

1) Capacity: about 15000 tons per month for the steel sheet and coil product

2) Grade: SGHC, SGCC, DX51D, Q195, all according to the customer's request

3) Standard: JIS G3302 1998, ASTM A653M/A924M 2004, all according to the customer's request

4) Thickness: from 0.12mm to 5.0mm, all available

5) Width: from 600mm to 1500mm, all available

6) Coil ID: 508mm/610mm

7) Coil weight: from 2-10MT, according to the customer's request

8) Zinc coating weight: 30g/m2-600g/m2, double side

9) Spangle : big spangle, regular spangle, small spangle, zero spangle

10) Surface treatment: Chromated, oils, passivating + oils

11) Edge: mill edge, cut edge

12) Min trial order 10 ton each thickness, 1x20' per delivery

13)Surface Treatment of Hot Dip Galvanized Steel Coil:

14)Spangle of Hot Dip Galvanized Steel Coil:

15) Features: Hot dip galvanized steel features excellent forming properties, paintability, weldability, and is suitable for fabrication by forming, pressing and bending. It is also Environmental Friendly resource because of its longevity in corrosion protection, low environmental cost, and 100% recyclability.

16) Product qualities:

>CQ - Commercial Quality steel for structural applications

>SQ - Structural Quality steel for applications that need more draw ability

>LFQ - Lock Forming Quality

>DQ - Drawing Quality

>DDQ - Deep Drawing Quality

※ Otro Grado: S220GD + Z, S250GD + Z, S280GD + Z, S320GD + Z, S350GD + Z, S550GD + Z

※ Grosor: de 0.25 mm a 3.0 mm, todos disponibles

※ Ancho: a 1300mm, todos disponibles

※Other Grade: S220GD+Z, S250GD+Z, S280GD+Z, S320GD+Z, S350GD+Z, S550GD+Z

※Thickness: from 0.25mm to 3.0mm, all available

※Width: to 1300mm, all available

Información de empaquetado de bobina de acero galvanizado en caliente:

Los productos de metal de Shanghai se embalan y etiquetan de acuerdo con las regulaciones y las solicitudes del cliente. Se tiene mucho cuidado para evitar cualquier daño que pueda ser causado durante el almacenamiento o el transporte. Además, las etiquetas transparentes se etiquetan en el exterior de los paquetes para facilitar la identificación del producto I. D. y la información de calidad.

Packaging Information of Hot Dip Galvanized Steel Coil:

Shanghai Metal Products are packed and labeled according to the regulations and customer's requests. Great care is taken to avoid any damage which might be caused during storage or transportation. In addition, clear labels are tagged on the outside of the packages for easy identification of the product I. D. and quality information.

Aplicación de bobina de acero galvanizado en caliente:

1. Construcción y construcción: techado; conducto de ventilación; pretil; panel de partición, etc.

2. Procesamiento adicional: placa base de recubrimiento

3. Dispositivo eléctrico: refrigerador; lavadora; grabadora; microondas, etc.

¿Qué es acero galvanizado?

Hay dos formas típicas de galvanizado para obtener un revestimiento de zinc: galvanizado por inmersión en caliente y electrogalvanización. El galvanizado por inmersión en caliente es el proceso por el cual el acero se sumerge en un baño de zinc fundido para obtener una superficie de recubrimiento de zinc. Esto no solo ayuda a proteger el acero del óxido y la corrosión, sino que también le da al acero un aspecto atractivo y brillante. La electrogalvanización es el proceso que utiliza la electrólisis para recubrir el acero con zinc, que no es rentable ni respetuoso con el medio ambiente. Es difícil encontrar acero electrogalvanizado en nuestras vidas hoy en día.

¿Cuáles son las ventajas del acero galvanizado?

Debido a las capas de aleación de zinc / hierro permanentemente y sucesivas, el acero galvanizado ofrece muchos beneficios que los aceros tradicionales.

>> Resistencia a la corrosión: la superficie de recubrimiento de zinc protege el acero base no solo al proporcionar barrera a los elementos de corrosión, sino también por la naturaleza sacrificial del recubrimiento. El acero galvanizado a menudo permanece en buen funcionamiento con poco mantenimiento durante 40 años o más.

>> Excelente apariencia superficial

>> Formabilidad: se puede doblar simplemente para piezas con requisitos de dibujo profundo.

>> Pintabilidad: se puede pintar con diferentes colores.

>> Soldabilidad: se aceptan diversas prácticas de soldadura.

¿Cuáles son las desventajas del acero galvanizado?

A pesar de los muchos beneficios, el acero galvanizado no siempre es una opción ideal. El acero galvanizado no se puede utilizar bajo tierra sin una cubierta adecuada, lo que puede ser inconveniente para muchos trabajos.

¿Dónde usamos acero galvanizado?

Se utiliza principalmente en la industria de la construcción, como techos, revestimientos de paredes y vigas de soporte. También se usa en la industria automotriz, debido a su capacidad de pintura mejorada, soldabilidad y resistencia a la corrosión. Además, es un material esencial para la aplicación de electrodomésticos, como refrigeradores, acondicionadores de aire, lavadoras, microondas, máquinas expendedoras y sistemas audiovisuales.

Application of Hot Dip Galvanized Steel Coil:

1.Construction and building: roofing; ventilating duct; handrail; partition panel,etc.

2.Further processing: coating base plate

3.Electric appliance: Refrigerator; washing machine; recorder; microwave, etc.

What is Galvanized Steel?

There are two typical galvanizing ways to obtain a zinc coating: hot dip galvanizing and electrogalvanizing. Hot dip galvanizing is the process that steel is immersed into molten zinc bath to get a zinc coating surface. This not only helps protect steel from rust and corrosion, but also gives the steel a shiny attractive appearance. Electrogalvanizing is the process that uses electrolysis to coat the steel with zinc, which is neither cost-effective nor environmentally friendly. It is hardly to find electrogalvanized steel in our lives nowadays.

What are advantages of galvanized steel?

Because of permanently and successive zinc/iron alloy layers, galvanized steel offers many benefits than traditional steels.

>>Corrosion Resistance: the zinc coating surface protects the base steel not only by providing barrier to corrosion elements, but also by the sacrificial nature of the coating. Galvanized steel often remains in working order with little maintenance for 40 years or more.

>>Excellent Surface Appearance

>>Formability: it can be simply bend to parts with deep drawing requirements.

>>Paintability: it can be painted with different colors.

>>Weldability: it is accepted various welding practices.

What are disadvantages of galvanized steel?

In spite of many benefits, galvanized steel is not always an ideal choice. Galvanized steel cannot be used underground without properly covered, which can be inconvenient for many jobs.

Where do we use galvanized steel?

It is primarily used in the construction industry, such as roofing, wall cladding, and support beams. It is also used in the automotive industry, due to its enhanced paintability, weldability and corrosion resistance. Moreover, it is an essential material for white goods application, such as refrigerators, air-conditioners, washers, microwaves, vending machines and audio visual systems.

UNA

COTIZACIÓN

AQUÍ

NOSCOMUNICAREMOS CON USTED DENTRO DE LAS 8 HORAS